- TOX增壓缸品牌2017-07-28

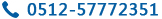

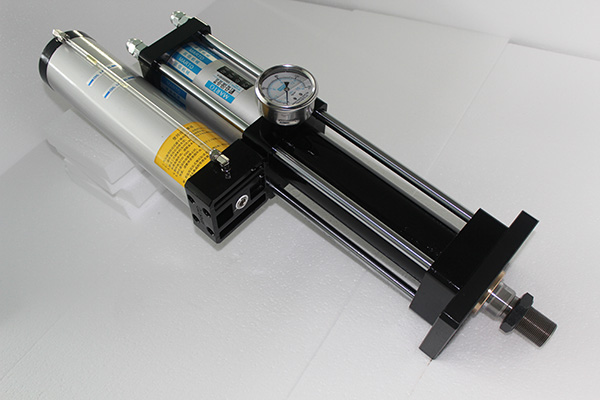

TOX增壓缸是結合是氣缸和油缸優點而改進設計的,液壓油與壓縮空氣嚴格隔離,缸內的活塞桿接觸工作件后自動啟程,動作速度快,且較氣壓傳動穩定,缸體裝置簡單,出力調整容易,相同條件下可達到油壓機之高出力,能耗低,軟著陸不損模具,

安裝容易并且特殊TOX增壓缸可360度任意角度安裝,所占用的空間小,故障少無溫升之困擾,壽命長,噪聲小,等核心特性。簡介增壓缸使用一般氣壓即能達成油壓缸之高出力,不需要液壓單元。

TOX增壓缸一般可分為:預壓式增壓缸、直壓式增壓缸、行程可調增壓缸、加大回程拉力增壓缸、緊湊并列型增壓缸、迷你型增壓缸、快速型增壓缸、油氣隔離型增壓缸。增壓缸的工作頻率,按照不同的行程及缸徑一般在10~70次/分鐘。

作動方式:雙動操作速度:50~1000mm/s出力范圍:1~100噸應用范圍壓印標記、彎折型材、模具沖孔、沖切鋼材、型材碰焊、擠模成型、壓平校直、鉚接鍛壓、整型鈑金、緊密裝配、鉚合連接、金屬沖壓。

TOX增壓缸是能將輸入壓力變換,以較高壓力輸出的液壓元件。

TOX增壓缸是將一油壓缸與增壓器作一體式相結合,利用增壓器的大小不同受壓截面面積之比,以及帕斯卡能源守衡原理而工作。因為壓力不變,當受壓面積由大變小時,則壓強也會隨大小不同而變化的原理,從而達到將氣壓壓力提高到數十倍的壓力效果,以預壓式增壓缸為例:當工作氣壓壓在液壓油(或活塞)表面時,液壓油會壓縮空氣作用而流向預壓行程腔,此時液壓油會迅速推動式件作位移,當工作位移遇到阻力大于氣壓壓力時缸則停止動作,

此時,TOX增壓缸的增壓腔因為電信號(或氣動信號)動作,開始增壓從而達到成型產品的目的。結構TOX增壓缸由油缸,空油轉換筒,增壓器三部分結合而成。增壓器+油缸=分體式增壓缸直壓式增壓器+油缸=直壓式增壓缸預壓式增壓器+油缸=標準型增壓缸特點氣液增壓缸是系將一油壓缸與增壓器作為一體式結合,使用純氣壓作為動力源,即增壓器+油缸=增壓缸。

TOX增壓缸的特點如下:速度快:動作速度較液壓傳動快,且較氣壓傳動穩定;?易使用:缸體裝簡單,出力調整容易,使用保養方便;?出力大:在相同途徑條件下可達油壓機之高出力,非純氣壓系統可達到;?價格低:設備單價較油壓系統低廉;

?易維護:因結構簡單,故維護較油壓系統簡便;?能耗低:持續加壓或停止動作時,不必像純液壓系統那樣,馬達需持續運轉,故可節省能源,且動力來源方便易取,實際能耗相當于油壓系統10%-30%;

無泄露:能量轉換方便,可以做到零內漏不必擔心環境污染;不損模:

為適應工藝需要,沖壓力和工作行程在規定范圍內可達到無級可調;

安裝易:有多種安裝方式,根據不同工作場合可在任意角度和位置安裝;

軟著陸:沖壓軟到位技術,使作動時噪音小及保護您的模具;?

故障少:無油壓系統溫升之困擾;?

空間小:與普通氣缸及液壓站相比,占用空間面積可小于50%以上;

?發展歷程早期TOX增壓缸技術源于德國,重要技術是防補油過滿裝置消除了增壓缸的補油問題。增壓缸內的卡環限制了儲油活塞移動,當增壓缸加油過滿,多余的油會從減壓閥排放出去。

同時德國TOX的缸,彈簧具有雙重功能,既可使增力活塞回到起始位置,又能使儲油腔產生預壓力,從而在增壓缸氣路關閉時,儲油腔中的油也能保證一定的預壓,保證了缸在任何安裝方向和位置都能可靠地工作。

這種彈簧裝置,對降低氣液增壓缸在工作時的空氣消耗做出了非常杰出的貢獻。

它的缺點是缸非常的重,安裝、維修和操作也不太方便,價格也非常昂貴。

注意事項由于增壓缸經常處于高速運轉狀態,容易造成機器磨損,所以應按操作說明書來作業,增壓缸的工作溫度在-5℃~60℃左右,操作速度50~1000mm/s,為了保證增壓缸的正常工作,

使用中應注意以下幾點:保持清潔在將增壓缸接入氣路前,敬請先將管路及元件內的灰塵等雜物清除,以免降低增壓缸的使用壽命。正常氣壓范圍內使用缸在正常使用時工作氣壓必須要按照檢驗報告中規定的工作氣壓范圍內工作,不得超過規定的工作壓力。

注意TOX增壓缸的工作環境缸在設計時工作環境內的溫度已定,若因工作需要變換工作環境超過溫度需與增壓缸技術相關人員聯系處。由于缸中的部分元件為鐵質,所以請不要將其置于工況環境特為復雜的環境內使用(如有化學物質的接觸環境),另請在缸前端加裝有效的空氣處理元件(三點組合)并接時加油潤滑及排水處理。不可擅改加其它液壓油增壓缸在設計時所選用的液壓油介質為VG68#抗磨液壓油,不可撤擅自改用其它液體介質(如機油.水等)。一定要按程序操作動作程序一定要按照氣路配裝圖的動作程序工作即預壓動作-增壓動作增壓釋壓-預壓復位注意保養,經常檢查增壓缸運轉為避免缸在增壓時動作的壓力過大破壞您的模具或工件,

敬請在增壓缸增壓段進入口處加裝一減壓閥,以便能有效保護您的產品。為確保增壓缸工作的穩定性,建議盡可能在三聯件與增壓缸之間并聯加裝一儲氣筒。使用增壓缸500000次以上或半年以上時,建議將缸中的液壓油全部更換一次,以提高缸的使用壽命和工作年限。

增壓活塞是沒啥要說的,一頭大一頭小,小頭壓強高。關鍵是單向閥,增壓活塞桿插到主缸屁股里,把主缸油壓升高,主缸油壓一高,就要向來油方向反躥,所以必需弄個單向閥。壓鑄機的主流單向閥,是所謂浮動活塞——

搞注塑機的人一看就明白,相當于料桿頭部的止逆環。就是在缸里放了個環子(浮動活塞),在環子與增壓活塞桿臺階的結合部,即我鉛筆指處,有個縫子,主缸的進出油,必經這道縫子,如果增壓活塞向左一頂,就會關閉這個縫子,油就出不來了,主缸活塞回程時,增壓活塞也會回程,環子會卡到閥板上,不得向右動,而增壓活塞還會向右走,這樣縫子就出來了,主缸的油才能流出,主缸活塞才能回程。

這是七十年代德國的爛設計,流行開來,非要說好處,要么增壓壓強接觸的油封少?弊大于利,是個爛設計,行業香臭不分。首先是加長了結構,你看浮動活塞和主缸活塞有很大的間距,這個間距長度相當于一個增壓行程,這是怕主缸表孔把浮動活塞上的密封給喇掉。主缸肯定要有表孔,看增壓力的,表孔位置圖上沒畫,在靠近主缸活塞那里,浮動活塞夠不著,以免——

然后同軸度差,浮動活塞上有閥線的,這個閥線往往被增壓活塞桿上的臺階,磕歪漏油,因為不同心,造成保不住壓,或增壓升壓時間過長,嚴重影響了機器性能。所以這些年,國內有一半的廠家,都把這個浮動活塞,改成外置單向閥了,就是用一個插裝閥當單向閥。伊之密十年前一上來做壓鑄機,就是外置單向閥結構,現在只有力勁等少數廠還在以浮動活塞結構主打市場。

有一家廠,做壓鑄機的,給我吹大發了,說自已有獨門絕活,怎么講呢,把浮動活塞干成實心的(一圈有孔走油),把增壓活塞桿頭部車細,插進去導向,解決了,市場效果很好,本來它那個升壓時間,壓鑄件都凝固了,增壓力還傳不到模腔里,后來——八百噸做不出的產器,用改進后的六百噸機器解決,帶我現場看的。所以這家的某工,他設計的,就是我在什么貼子里說的,五天被我訓了三次的那家伙,但我從沒稱他為畫圖工,一向叫他工程師,行業內得我如此待遇的唯有此人。只是呢,用浮動活塞干吊,怎么不能解決,外置單向閥,內置單向閥,差動缸,對不對,還是——理論淺,站得低。乘,這對我有什么難的,對我根本不存在這個問題,因為我根本不會用浮動活塞這種爛結構。

一、TOX氣液增壓缸出力大、能耗低、價格低、易維護:

1、氣液增壓缸出力大,在相同途徑條件下可達油壓機之高出力,非純氣壓系統可達到。

2、TOX氣液增壓缸能耗低,持續加壓或停止動作時,不必像純液壓系統那樣,馬達需持續運轉,故可節省能源,且動力來源方便易取,實際能耗相比液壓系統節能50%以上。

3、氣液增壓缸價格低,設備單價較油壓系統低廉。

4、氣液增壓缸易維護,因結構簡單,故維護較油壓系統簡便。

二、氣液增壓缸具備自換向的雙作用的特性:

氣液增壓缸是一種自換向的雙作用增壓器,它取消了傳統增壓器的電磁換向閥及控制電磁換向閥的發訊裝置,相同條件下可達到油壓機之高出力,采用插裝閥做主換向閥、小流量的二位四通液動換向閥作先導閥,缸內的活塞桿接觸工作件后自動啟程,動作速度快,且較氣壓傳動穩定,氣液增壓缸缸體裝置簡單,出力調整容易。

三、氣液增壓缸軟著陸技術:

氣液增壓缸軟著陸,沖壓軟到位技術,使作動時噪音小及保護您的模具。壓力小,無爆炸危險;管件配件簡單,方便維修,傳動速度快,質量輕,易搬運,操作溫度低。

四、氣液增壓缸管路配制的調節:

氣液增壓缸增壓部分出現背壓,按動作程序說明部分重新設定動作時間,管路配制過長,一般建議在三點組合與增壓系統之間加裝一個儲氣桶,以達到最佳出力狀態。

五、TOX氣液增壓缸接壓力繼電器

氣液增壓缸可以加配件實現用戶需要的其他功能。如用行程開關控制力行程及快進行程或以不同的壓力控制力行程等均可實現。接壓力繼電器以設置不受壓縮空氣影響的增壓力,達到預設壓力后自動返程。氣動液壓缸三階段工作行程的速度及增力的大小與行程在規定范圍內均可無級調節并可PLC控制。

氣液增壓缸油桶氣泡產生原理與消除方法;氣泡油(尤其是氣穴)現象對氣液增壓缸十分有害,應;目前大多數氣液增壓缸使用的油桶為傳統式油桶,建議;一.氣液增壓缸中氣泡油的產生原因及其危害;氣液增壓缸在實際使用時出現的油桶氣孔出現噴油現象;氣泡油是目前氣液增壓缸中較容易發生的有害現象,當;(1)產生噪聲和振動;氣穴發生后,當攜帶大量氣泡的油液流到壓力較高處,;(2)液

氣液增壓缸油桶氣泡產生原理與消除方法

氣泡油(尤其是氣穴)現象對氣液增壓缸十分有害,應引起重視。該現象的實質是油中出現氣泡,人們通過肉眼無法從外界直接準確得知油桶內部液壓油狀況,因而早期不易發覺,而常用的借助油桶噴油、噪聲和振動等系統外部信息來判斷是否已發生氣泡油(氣穴)的方法又往往比較滯后,因此,為避免出現增壓缸工作故障,最有效的辦法是進行事前的主動性預防,對增壓缸做定期檢查。

目前大多數氣液增壓缸使用的油桶為傳統式油桶,建議有經濟實力的公司考慮使用油氣分離式油桶,從長遠來說油氣分離式油桶可以降低使用維護成本,提高氣液增壓缸工作效率,能較好的創造綜合經濟效益。

一.氣液增壓缸中氣泡油的產生原因及其危害

氣液增壓缸在實際使用時出現的油桶氣孔出現噴油現象,在使用氣液增壓缸時會出現油桶中液壓油充滿氣泡現象,此現象屬于空氣以氣泡狀摻混于油液中的現象,稱為氣泡油。由基本物理知識可知,氣體能溶解于液體中,且氣體在液體中的溶解量與溫度,壓強,氣體和液體本身有關。在一定的溫度下,氣體在油液中的溶解度與油液的壓力成正比,即壓力越高,溶解于油液中的氣體體積量越大。通常情況下的液壓油中,溶解有10%左右(體積比)的空氣,這些溶解的空氣對油液的物理性能沒有什么直接的影響,但這些空氣隨油液在液壓系統中流動,一旦運動到某處壓力下降至低于油液的空氣分離壓時,油液中的溶解空氣就分離析出,形成大量氣泡,這種現象稱為氣穴。由此可見,氣穴是引起氣泡油的一個重要原因。

氣泡油是目前氣液增壓缸中較容易發生的有害現象,當油液中含有氣泡時,流動著的油液就變成了氣-液兩相流(稱為氣泡流),其體積彈性模量劇減,可壓縮性大幅度增加,因而使氣液增壓缸剛性下降(即表現為增壓出力不足),反應遲滯,并可能出現“爬行”現象等不良后果。此外,因氣穴引起的氣泡油現象還將給氣液增壓缸帶來更嚴重的危害:

(1)產生噪聲和振動

氣穴發生后,當攜帶大量氣泡的油液流到壓力較高處,氣泡瞬時被壓破而產生噪聲,這就是氣穴噪聲(例如當氣液增壓缸油桶中氣泡大量涌現時會出現油桶部分存在氣穴噪聲)。同時,大量氣泡潰滅會引起較大的壓力波動,使系統產生振動。(例如增壓缸缸體振動)

(2)液壓元件因氣蝕而損壞

氣穴現象產生的氣泡在元件的金屬邊壁附近潰滅時,周圍的油液以很高的速度流向潰滅中心,會對壁面產生較大的局部沖擊力,瞬間壓力可高達數百甚至上千個大氣壓,大量的氣泡潰滅時會使金屬邊壁反復受到劇烈沖擊而引起疲勞破壞,使元件表面產生麻蝕和剝離脫落,氣穴對固體材料表面的這種侵蝕,稱為氣蝕。

(3)油質劣化

氣泡潰滅時近似于絕熱壓縮狀態,會出現局部高溫,使油液和各種添加劑受到破壞,產生游離雜質和膠泥狀沉淀物,加快了油質的劣化,并可能對金屬產生化學腐蝕作用。并且當油質劣化時會嚴重損壞氣液增壓缸中密封件,縮短密封件使用壽命,嚴重時可能導致密封件密封性能大幅下降產生油液泄露現象。

因此,氣泡油現象(尤其是氣穴)對氣液增壓缸極為有害,應盡量避免其發生。

二.氣液增壓缸設計和使用兩方面談談如何預防和解決氣泡油問題。

發生氣穴的前提條件則是油液壓力降到低于空氣的分離壓,因而在氣液增壓缸使用中應注意以下幾點:

(1)提供穩定工作氣壓(此點至關重要)

氣液增壓缸正常工作時需要連接四處進氣口,分別是1號,2號,3號,4號(油桶進氣口)進氣口,須保證四個進氣口進氣壓強穩定,尤其是4號口(油桶進氣口)壓強穩定。因

為若4號口進氣壓強波動較大會導致油桶內壓強波動,從而容易引起空氣從液壓油中分離形成氣泡油。

(2)保證油桶進氣出氣壓強比在油氣分離臨界條件下

通過實驗數據可得當油桶進氣出氣壓強比P1/P2<4.8時可以保證空氣在油液中呈現穩定狀態,即油氣分離的臨界壓強比近似為4.8。把握好油氣分離的臨界壓強即可預防和消除氣泡油。

(3)合理選用液壓油

在保證正常工作壓力前提下可以考慮使用空氣溶解率低液壓油,因空氣溶解率低液壓油對空氣溶解性能較低,在一般工作壓強下(如6—7kg/cm2,一般氣液增壓缸使用工作壓力不超過8kg/cm2)相對來說不容易產生氣泡油現象。選用液壓油時應注意:

A.油的黏度不宜過高,一般應根據系統壓力、環境溫度等因素來確定液壓油的黏度。對于在寒冷環境中工作的氣液增壓缸設備,宜選用低溫(或稱低凝、稠化)液壓油,必要時還可考慮用電加熱器加熱,使油的黏度保持適中,減小吸油阻力。

B.選用抗泡沫性好的油品。

(4)使用油氣分離型油桶

油氣分離型油桶為新型油桶,顧名思義既是油桶中液壓油和空氣分離型油桶,此類型油桶能從根本上解決氣泡油現象,并在最大程度上避免氣蝕對氣液增壓缸的損壞。

三.TOX氣液增壓缸設備使用中應注意的事項

為防止出現氣泡油問題,氣液增壓缸設備在使用過程中需注意以下幾點:

(1)定期檢查液壓油使用狀況,發現液壓油變質時及時更換

(3)提供良好的氣源,確保氣體較干燥和純凈

(4)建立良好的供氣回路,最大限度確保氣壓源的穩定供氣

(5)條件許可時可配備油液凈化設備,以去除油液中的游離空氣和雜質。

本文由德國TOX撰寫,由臺灣匡信增壓缸改版:http://m.fjkf1.cn/